By loading the video, you agree to YouTube's privacy policy.

Learn more

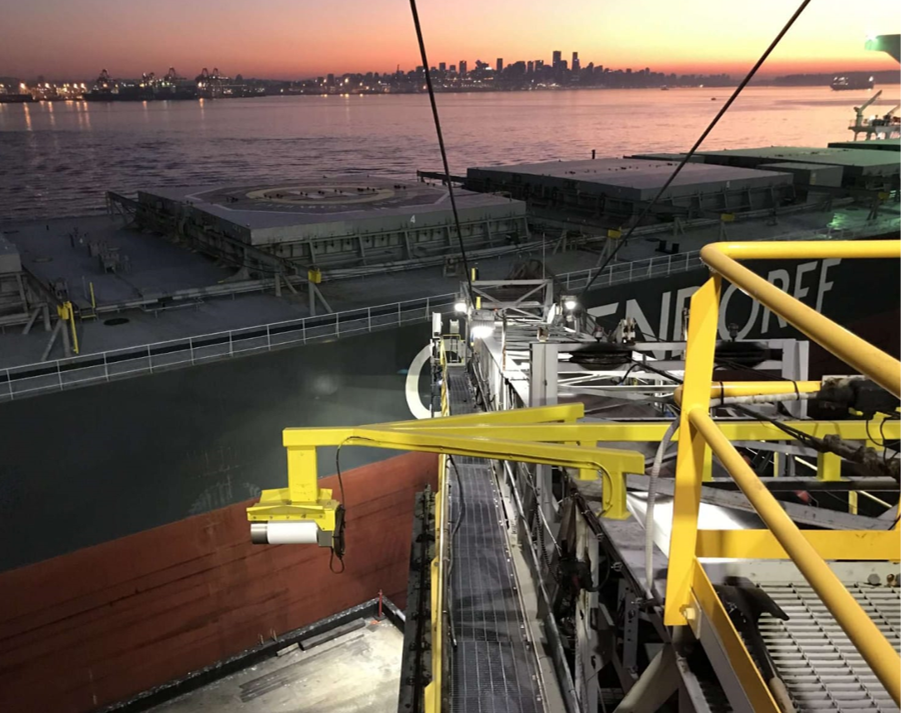

Cost down, revenue up

indurad is a leader in making mining and dry bulk handling or processing easier and more cost effective. Based on our radar technology we offer various solutions and also sensors with OEM interfaces such as ROS2.